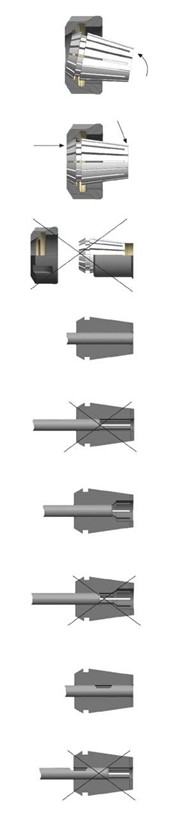

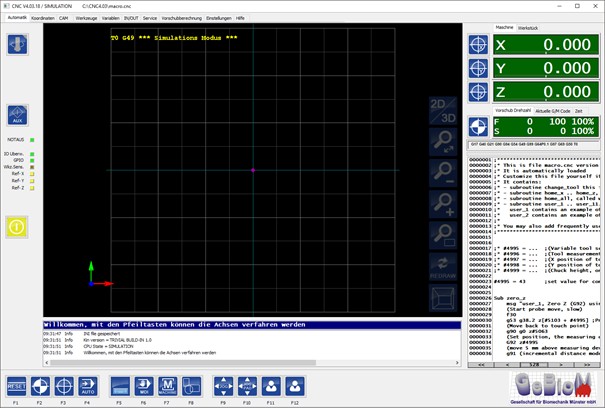

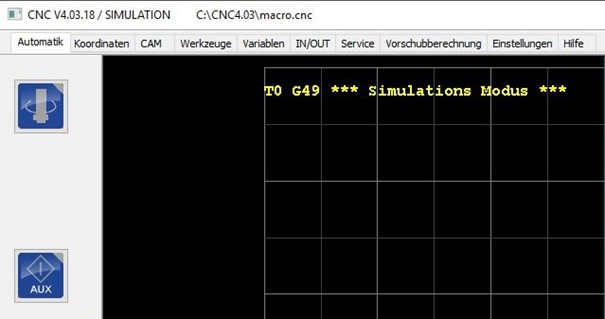

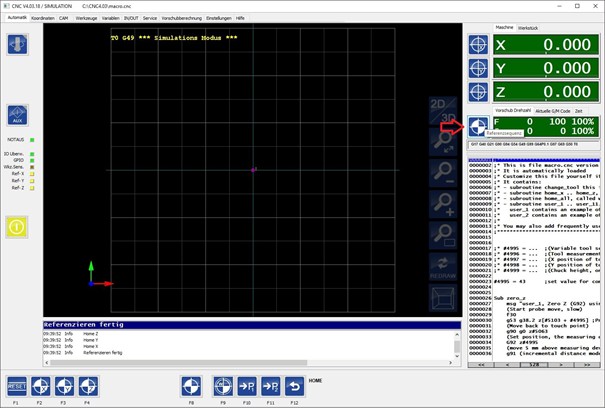

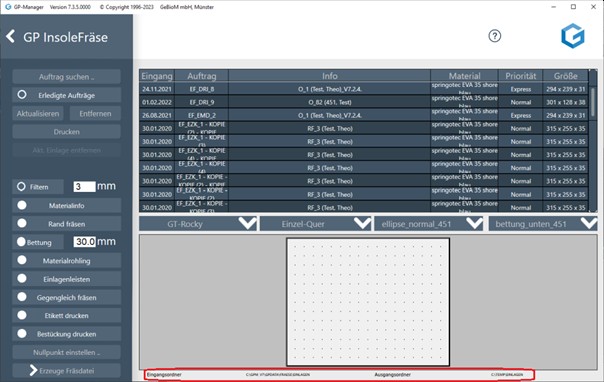

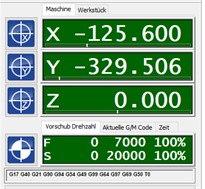

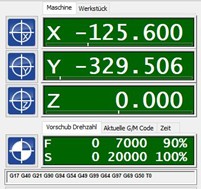

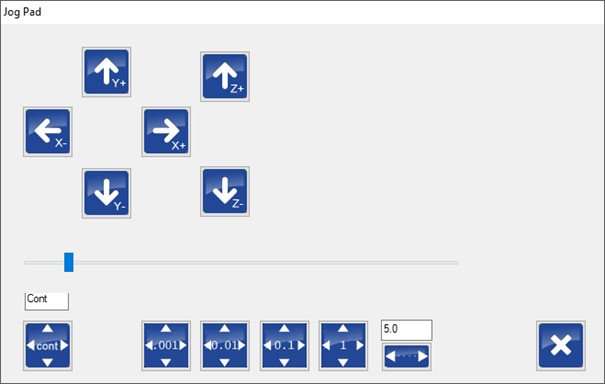

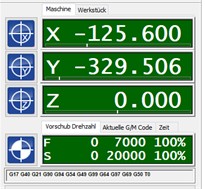

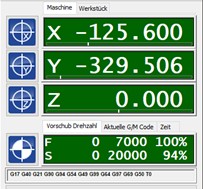

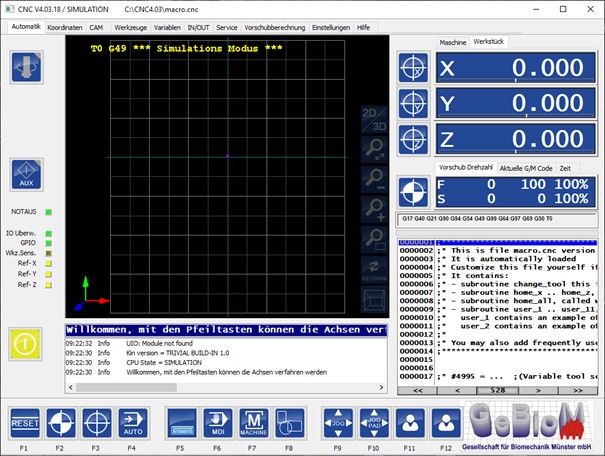

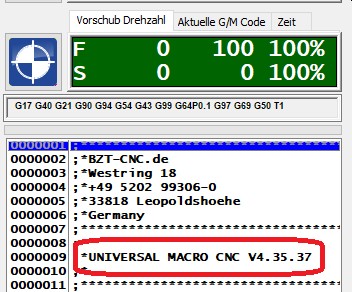

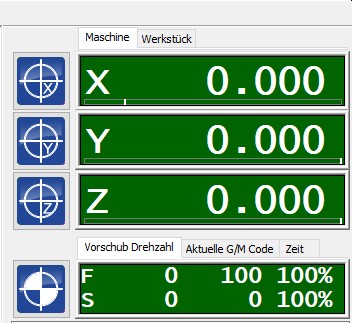

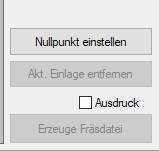

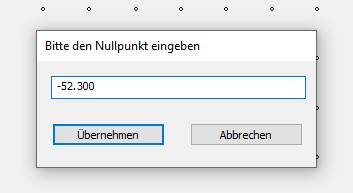

Der Laptop, der zur Steuerung der Einlagenfräse genutzt wird, hat nur 1 Netzwerkanschluss. Dieser ist auf eine spezifische IP konfiguriert, die nicht verändert werden darf. IP V4: 172.22.2.120 Der maschinenseitige Anschluss ist an der Rückseite der Maschine zu finden. Die Verbindung zwischen Maschine und Rechner erfolgt über ein normales Netzwerkkabel. Um den Laptop mit dem firmeninternen Netzwerk zu verbinden, nutzen Sie bitte den mitgelieferten Adapter USB C-to-LAN. Die CNC-Software benötigt Echtzeit-Priorität unter Windows, um die Maschine korrekt zu steuern, was Administratorenrechte voraussetzt. Stellen Sie sicher, dass der Benutzer sich mit einem Windows-Profil anmeldet, das über Administratorenrechte verfügt und die Software mit entsprechenden Rechten gestartet wird. Es wird zusätzlich empfohlen die User Account Control (UAC) von Windows zu deaktivieren. Mittels des „RESET“-Buttons können Fehler der Steuerung zurückgesetzt werden. 1: manuelles Ein-/Ausschalten des Spindelmotors 2: manuelles Ein-/Ausschalten der Ansaugung Klicken Sie auf diese Schaltfläche, um das Menü für das Referenzieren der Achsen zu öffnen. Mit den Schaltflächen F2 (=x-Achse), F3 (=y-Achse) und F4 (=z-Achse) können die entsprechenden Achsen einzeln referenziert werden. Mit der Schaltfläche F8 wird eine Referenzsequenz für alle drei Achsen angestoßen. Die Achsen werden dann in der Reihenfolge z, x, y nacheinander referenziert. Über P1 und P2 können definierte Positionen angefahren werden. In der Standardeinrichtung sind dies P1 = Homeposition und P2= Position für den Fräserwechsel. Über die letzte Schaltfläche mit dem gebogenen Pfeil kommen sie zurück in die Startansicht. Die Referenzsequenz für alle Achsen kann auch in der Startansicht gestartet werden: Über die Schaltfläche F4 gelangen Sie zum Auto-Menü. Über die Schaltfläche F2 „LOAD“ kann die cnc-Datei, die mit dem GP-Manager erzeugt wird, geladen werden. Der Standard für den Speicherort ist C:\Temp\Einlagen. Der Speicherort wird auch im GP-Manager angezeigt: Nachdem die cnc-Datei geladen ist, kann der Fräsvorgang mit der Schaltfläche F4 „START“ gestartet werden. Die Schaltfläche wird dann zum „STOP“-Button. Die Schaltflächen F9 und F10 beeinflussen den Vorschub der Maschine, d.h. die Geschwindigkeit, mit der die Achsen gefahren werden; je Click +/- 5%. Der Wert wird in Prozent in der Hauptansicht unterhalb der Positionsangaben angezeigt: Über die Schaltflächen F9 und F10 bewirken letztendlich dasselbe. Bei F9 ändert sich das Menü zu folgender Ansicht: Bei F10 öffnet sich ein extra Fenster mit identischen Bedienelementen: Mit den Pfeilbuttons können die Achsen bewegt werden. Über die Schaltflächen am unteren Rand wird die Distanz eingestellt, die die Achsen bei jedem Klick fahren: Statt der Schaltflächen kann auch die Tastatur verwendet werden: Pfeiltasten rechts/links: x-Achse Über die Schaltfläche F8 gelangt man in ein Menü mittels dessen man die Ansicht der Graphik verändert werden kann. Es kann zwischen 2D- und 3D-Ansicht gewechselt oder in die graphische Ansicht der Einlage hinein und heraus gezoomt werden. Für den Zoom kann auch das Scrollrad der Maus verwendet werden. Bei gedrückt gehaltener linker Maustaste kann die Grafik im Fenster verschoben werden. Wenn zusätzlich noch auf der Tastatur die STRG- bzw. die -CTRL-Taste gedrückt wird, kann die Grafik im Fenster frei gedreht werden. Über die Schaltfläche F7 „MACHINE“ gelangt man zu folgendem Menü: Hier können, wie in der Hauptansicht, die Ansaugung und der Spindelmotor ein- und ausgeschaltet werden. Darüber hinaus kann mit den Schaltflächen F9 und F10 die Drehgeschwindigkeit der Spindel verändert werden, je Click +/- 1%. Der Wert wird in Prozent in der Hauptansicht unterhalb der Positionsangaben angezeigt: Installation/Deinstallation der CNC-Software von EDING Simulationsmodus: Sollte die Software nach dem Start in den Simulationsmodus gehen, dann liegt es sehr wahrscheinlich daran, dass die Software nicht korrekt beendet wurde, z.B. bei einem Systemabsturz oder durch Ausschalten des Rechners, während das Programm noch lief. In diesen Fällen kann es zu fehlerhaften Konfigurationsdateien kommen, was wiederum dazu führt, dass die Software nur noch im Simulationsmodus startet. Von dem mitgelieferten USB-Stick können die Originaldateien wiederhergestellt werden. Sie finden sie im Ordner „Kundenparameter“. Kopieren Sie die Dateien aus dem Ordner Kundenparameter auf dem USB-Stick in das Stammverzeichnis der Steuersoftware. Das Verzeichnis ist für gewöhnlich auf dem Laufwerk C:\ zu finden: C:\CNC4.03, o.ä.. Die Maschine sollte jetzt wieder im korrekten Modus starten. In der Software wird dann auch die korrekte Softwareversion angezeigt werden: Defekte Konfigurationsdateien können für eine Vielzahl von Fehlern verantwortlich sein, die sich in unterschiedlichen Reaktionen/unerwarteten Verhaltensweisen der Maschine äußern, z.B. wenn bei der Referenzfahrt eine der Achsen laut Anzeige nicht mehr stoppt, sondern gegen unendlich zu fahren scheint. Konfiguration der Netzwerkschnittstelle zur Kommunikation mit der Steuereinheit: Am Steuerrechner muss ein Netzwerkadapter eine feste IP (IPV4) zugewiesen bekommen: IP: 172.22.2.120 Subnet: 255.255.255.0 Alle anderen Protokolle sollten für diesen Netzwerkadapter deaktiviert werden! Nach der Installation von VPN-Software kann es vorkommen, dass bei den Netzwerkadaptern ein weiteres Protokoll aktiv ist, dass die Verbindung zur Steuerung verhindert. Diese Protokolle müssen nachträglich wieder deaktiviert werden! Der Netzwerkadapter auf der Steuerung hat die folgende IP: IP: 172.22.2.100 Subnet: 255.255.255.0 Nach dem Wechsel des Fräsers muss der Nullpunkt der Fräse neu bestimmt werden! Fahren Sie dazu den Spindelmotor über den Dialog „Manuelles Fahren“ (siehe Seite 8) in die Mitte des Vakuumtisches. Es muss die Gummimatte auf dem Tisch liegen. Mit den Pfeilen fahren Sie die Notieren Sie sich den Wert, der für Z in den Koordinaten angezeigt wird. Achten Sie darauf, dass das Register „Maschine“ angezeigt wird, die Koordinaten sind dann grün hinterlegt. Die Koordinaten im Register „Werkstück“ sind blau hinterlegt und dürfen nicht verwendet werden! Wenn Sie den Nullpunkt ermittelt haben, wechseln Sie zum GPManager. Im Modul GP InsoleFraese wird der Wert eingetragen. Halten Sie dazu auf der Tastatur die STRG-/CTRL-Taste und klicken auf die Schaltfläche „Nullpunkt einstellen“. Mit „Übernehmen“ wird der neue Nullpunkt im GpManager hinterlegt. Erzeugen Sie jetzt Fräsdateien mit dem neuen Nullpunkt. Noch vorhandene, alte Fräsdateien dürfen nicht mehr gefräst werden! Montage Demontage Schrauben Sie die Spannmutter vom Spannfutter ab. Drücken Sie die Spannzange gleichzeitig in die beiden gezeigten Pfeilrichtungen. Hinweis Die unsachgemäße Montage von Spannzangen kann zu Beschädigungen an den Spannzangen und den Spannmuttern führen, sowie zu einem verschlechterten Rundlauf. Vermeiden Sie Gewaltanwendung! Schrauben Sie keine Spannmuttern mit falsch montierten Spannzangen auf Ihre Spannfutter. Montieren Sie immer zuerst die Spannzangen in die Spannmuttern. Schrauben Sie die Spannmuttern anschließend auf die Spannfutter. Verwenden Sie die richtigen Spannzangendurchmesser! Wenn Sie beispielsweise ein Werkzeug mit Durchmesser 14.3 mm spannen wollen, benutzen Sie bitte keine Spannzangen mit Durchmesser 14-13 mm. In diesem Fall benutzen Sie bitte Spannzangen mit Durchmesser 15-14 mm. Um ein bestmögliches Resultat zu erreichen, setzen Sie Ihr Werkzeug komplett oder zu mindestens 2/3 der Länge in die Spannzange ein. Ein falsches Einsetzen kann zu Beschädigungen oder zu einem verschlechterten Rundlauf führen. .

Vom Hersteller gibt es eine Anleitung auf YouTube: Ersatz-Kohlenbürsten können über go-tec bezogen werden. Nach drei- bis viermaligem Wechsel empfiehlt es sich die Spindel überholen zu lassen. Sie können den Spindelmotor in diesem Fall direkt an go-tec senden. Handbuch - GT Rocky

1. Lieferumfang

Subnet: 255.255.255.0 2. Software

2.1 Basics

2.2 Spindelmotor und Vakuum

2.3 Referenzieren der Achsen

2.4 Starten des Fräsvorganges

2.5 Vorschub

2.6 Manuelles Fahren der Achsen

cont = Die Achse fährt so lange, wie die Schaltfläche/Taste gedrückt wird.

0,001 – 1 = Angabe in mm

Im letzten Feld kann eine frei wählbare Distanz in mm eingegeben werden.

Pfeiltasten rauf/runter: y-Achse

Bild rauf/Bild runter (PgUp/PgDwn) = z-Achse 2.7 Graphische Darstellung

2.8 Spindel

Vor dem Wiederherstellen muss die Software geschlossen werden! Es empfiehlt sich vor Änderungen ein BackUp der Software im aktuellen Zustand anzulegen.

2.9 Nullpunkt einstellen

z-Achse herunter, bis die Spitze des Fräsers fast die Gummimatte berührt. Legen sie nun ein Stück Papier unter den Fräser und fahren sie die z-Achse weiter herunter, bis die Spitze an dem Papier kratzt, aber das Papier noch leicht bewegt werden kann.

2.10 Grundsätzliches zum Spannzangenwechsel

2.11 Wechsel der Kohlenbürsten