Wenn Sie für Ihre Fräse ein anderes Werkzeug nutzen möchten oder ein Werkzeug austauschen, müssen Sie einige Dinge beachten.

- ACHTUNG:

Vor dem Einbau des neuen Werkzeugs lösen Sie die Überwurfmutter des Spannfutters einmal komplett. Reinigen Sie das Spannfutter und die Welle des Motors. Entfetten Sie das Spannfutter und das Werkzeug vor dem Einbau mit Aceton.

Ist das Spannfutter verschmutzt, kann es passieren, dass das Werkzeug sich löst. In diesen Fällen kann es zu Schäden am Frästisch kommen. - Sie müssen nach dem Werkzeugwechsel den Nullpunkt der Fräse im GP Manager neu einstellen. Wie Sie den Nullpunkt einstellen hängt von dem Typ Ihrer Fräse ab. Sie können sich auf Youtube für die meisten Fräsen ein Video ansehen, in dem erklärt wird, wie man den Nullpunkt einstellt.

- In seltenen Fällen möchten Sie ein Werkzeug mit einem anderen Durchmesser verwenden. In diesem Fall müssen Sie den Durchmesser in der INI-Datei für Ihre Fräse unter „.\GpSystem\Fraese“ anpassen, der Ordner ist ein Unterordner des GP Managers (So finden Sie ihre GP Manager Installation).

- Wenn Sie sich nicht sicher sind welche Fräse Sie nutzen lesen sie auch „Wie kann ich erkennen welchen Typ meine Fräse hat?„

- Anschließend müssen Sie ggf. vorhandene Fräsdateien neu erstellen. In den Fräsdateien stehen noch die alten Werte für Durchmesser und Nullpunkt. Wenn Sie diese Nutzen, wird die Einlage nicht richtig gefräst.

- Beim Kauf eines Werkzeugs sollten Sie auf die Drehrichtung des Werkzeugs achten. Wenn Sie Werkzeuge von uns beziehen, bekommen Sie auf jeden Fall die richtige Drehrichtung.

Wenn dies nicht geholfen hat, können Sie gerne den GeBioM Support kontaktieren.

Bei MultiShore Materialien besteht oft der Wunsch die Einlagen nicht an die Hinterkante (Außenrand vom Material) anzulegen, was Standard bei Blockmaterialien ist, sondern an einer Übergangslinie der Materialien auszurichten. Dazu gibt es in GP InsoleFraese die Möglichkeit solche Materialien zu definieren.

So können unterschiedlich große Einlagen an der Übergangslinie ausgerichtet werden. Dadurch wird gewährleistet, dass im Vorfuss immer das gewünschte Material ist.

Dazu muss das Material vermessen werden und eine neue Bestückung in der INI der Fräse (z.B. GPM_320.ini) angegeben werden:

[Bestueckung_1]

T_Name = MS-SchwarzOrange // Kann frei benannt werden

T_Orientierung = HOCHKANT // Ausrichtung der Einlagen auf dem Tisch

T_Anschlag = LINKS UNTEN // Hier wird das Material angelegt

B_Use_Multi_Auftrag = ja // MultiAuftrag (ja/nein)

I_Anzahl_Boxen = 0 // Bei kleinen Blöcken macht es Sinn mehrere Boxen zu definieren

B_MultiShore = ja // Verwendung Multi-Shore

I3_MultiShore_Dimension = 345 285 30 // Feste Größe des Materials Länge x Breite x Höhe

I2_MultiShore_Uebergang = 185/245 // Wechsel Material VON / BIS (Ab Material-Hinten)

I_MultiShore_Nulllinie = 200 // Nulllinie zum Positionieren der Einlagen

I_MultiShore_Nulllinie_Prozent = 100 // %-Angabe Rückfuss (ab Ferse), mit der die Einlage positioniert wird

T_Anordnen = SPALTE // Bestimmen, ob zuerst die ZEILE oder die SPALTE gefüllt wird

Problem:

Sie konstruieren eine Einlage und setzen die Materialstärke sehr weit runter, weil Sie eine dünne/ flache Einlagen haben wollen.

Nach dem Fräsen merken Sie nun aber, dass die Einlage größer ist, als die Einlage, die Sie konstruiert haben.

Problemursache:

Der Fräskopf schneidet um die Einlage einen Rand aus. Dieser Rand ist so breit, wie der Fräskopf im Umfang groß ist.

Auf den folgenden Bildern sehen Sie die gleiche Einlage zweimal gefräst. Einmal mit einer Materialstärke von 1mm (Anfang und Ende der Einlage sind mit einem blauen Strich markiert) und mit einer Materialstärke von 10mm. Hier wird der Unterschied klar

Problemlösung:

Schneiden Sie die Einlage nicht direkt an der Kante zum Fräsblock aus, sondern an der Innenseite des Fräskopfes.

Kontrollmöglichkeit:

Konstruieren Sie die Einlage einmal mit einer höheren Materialstärke und fräsen Sie diese Einlage einmal zur Probe aus. Wenn die Einlage diesmal passt, dann haben Sie die Einlage einfach nur etwas zu großzügig ausgeschnitten.

Wenn eine Einlagenfräse während des Fräsvorganges unvermittelt stehen bleibt, kann das verschiedene Gründe haben. Oftmals liegt es jedoch nur daran, dass die Achsmotoren zu viel Energie aufwenden müssen, um die Achsen zu bewegen. Ursache hierfür kann mangelnde Schmierung sein, aber auch ein stumpfer Fräser oder ein zu hoch eingestellter Wert für den Vorschub. Da die Steuerung der Maschine über eine Strombegrenzung für die Achsmotoren verfügt, gibt sie eine Fehlermeldung aus, wenn der eingestellte Wert überschritten wird.

Wenn der Fräsvorgang ohne Fräsmaterial durchläuft, lässt sich dadurch auf eine der oben genannten Ursachen oder eine Kombination aus diesen schließen.

Prüfen Sie daher regelmäßig, ob der Fräser noch scharf ist, die Achsen über ausreichende Schmierung verfügen und der Vorschub der Härte des Fräsmaterials angepasst ist.

Zur weiteren Reduktion der Reibung beim Fahren der Achsen kann es helfen die Dichtungslippen, in denen die Achsen geführt werden mit ein wenig Öl einzureiben. Von der Verwendung von WD40 wird abgeraten, weil dieses Mittel auf Grund der starken Kriecheigenschaft in Bereiche vordringen kann, wo es kontraproduktiv wirkt und schwer zu ortende Fehler verursachen kann.

Fehlerbeschreibung

Die Fräse steht still, oder hört nach einer Zeit auf zu arbeiten.

Fehlerursache

Durch den Energiesparmodus des Computers wird die Verbindung zur Fräse unterbrochen. Da die Fräse keine Daten mehr erhält bleibt sie stehen. Dieser Fehler tritt häufig bei Fräsen auf, die einen COM-Anschluss besitzen, wenn zum Anschluss an den Computer ein COM-USB-Adapter verwendet wird.

Fehlerbehebung

Dekativieren Sie „selektives USB-Energiesparen„

Fehlerbeschreibung

In dem System-Modul iSM10 ist eine Feinsicherung defekt, die sie austauschen möchten.

Fehlerursachen

Sicherungen brennen durch, wenn es zu starken Schwankungen in der Stromversorgung kommt, oder wenn ein elektronisches Bauteil einen Defekt aufweist.

Fehlerbehebung

Überprüfen Sie, ob die Sicherungen in dem Modul noch in Ordnung sind. Wenn nicht tauschen Sie die defekten Sicherungen aus. Wie Sie die Sicherungen finden, können Sie dem Video unten entnehmen.

Fehlerbeschreibung

Der GP Manager zeigt noch die aktuellen Fräsaufträge an. Stürzt anschließend aber sofort ab.

Fehlerursachen

Der GP Manager löscht nicht automatisch alte Fräsaufträge. Liegen zu viele erledigte Aufträge vor, kann der GP Manager die Liste mit den erledigten Fräsaufträgen nicht mehr erstellen und stürzt ab.

Fehlerbehebung

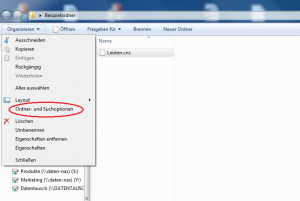

Benennen Sie das Verzeichnis mit den erledigten Fräsaufträgen um und erstellen Sie ein neues Verzeichnis.

Das Standardverzeichnis können Sie folgt finden:

- Machen Sie einen Rechtsklick auf die Verknüpfung des GP Managers und wählen Sie „Dateipfad öffnen„

- Öffnen Sie den Ordner .\GpData\Fraese\Einlagen

- Bennen Sie den Ordner Erledigt um.

- Erstellen Sie einen neuen Ordner mit dem Namen Erledigt

Wählen Sie in Zukunft häufiger im GP Manager die Option „Erledigte Aufträge“ und löschen Sie dort nicht mehr benötigte Aufträge.

Frästyp mit dem GP-Manager identifizieren

Am einfachsten lässt sich der Typ der Fräse im GP-Manager erkennen. Gehen Sie dazu wie folgt vor.

- Starten Sie den GP-Manager.

- Wählen Sie „Analyse“ -> „GP Fräse„.

- Sie können den Frästyp, den Sie benutzen in dem Modul GP Fräse ablesen.

Frästyp anhand des Aussehens identifizieren

Es gibt mehrere Frässerien, diese unterscheiden sich auf den ersten Blick in der Farbe des Gehäuses.

türkis: Fräsen der 100er Serie (GP M101, GP M102, GP M103)

blau: Fräsen der 200er und 400er Serie (GP M201, GP M202, sowie GP M401 und GP M401xxl)

grau: Fräsen der 300er Serie (GP M301, GP M302, GP M303)

rot: Fräsen der 50er Serie (GP M151, GP M251)

100er Serie

Alle Fräse der 100er Serie haben ein türkis farbiges Gehäuse und werden über den COM-Port mit einem externen Computer verbunden.

GP M101

Diese Fräsen besitzen einen Motor von Kress oder Suna, bei diese Motoren müssen regelmäßig die Kohlebürsten gereinigt werden. Der Computer ist nicht in die Fräse integriert und wird mit einem COM-Kabel verbunden.

GP M102/GP M103

Die beiden Fräsen besitzen Motoren vom Typ ISA750, die Motoren sind wartungsfrei. Der Computer ist in die Fräse integriert. Unterscheiden kann man die beiden Fräsen daran, dass die GP M103 unten links zwei USB Buchsen, sowie einen Schalter besitzt (Siehe Bild unten).

200er Serie

Alle Fräsen der 200er Serie haben ein blaues Gehäuse.

GP M201

300er Serie

Alle Fräsen der 300er Serie haben ein graues Gehäuse. Alle Fräsen werden über einen COM-Port angesteuert.

GP M301

Die GP M301 wird mit dem Programm GP Remote gesteuert und über ein COM-Kabel mit einem externen Computer verbunden.

GP M302/GP M303

Bei den beiden Frästypen befindet sich das Typschild unten links an der Fräse (siehe Bild unten). Der Computer ist in die Fräse integriert.

400er Serie

Alle Fräsen der 400er Serie haben ein blaues Gehäuse. Der Unterschied zwischen der GP M401 und der GP M401xxl besteht in der Größe des Frästisches.

GP M401

Der Frästisch der GP M401 ist 1205 mm lang.

GP M401xxl

Der Frästisch der GP M401xxl ist 1600 mm lang.

50er Serie

Alle Fräsen der 50er Serie haben ein rotes Gehäuse, der Computer ist bei diesen Fräsen in die Fräse integriert. Unterscheiden lassen sich die beiden Fräsen am einfachsten anhand der Anordnung der Knöpfe an der Vorderseite.

GP M151

Fehlerbeschreibung

Anstatt des neuen Auftrags, fräst die Fräse immer wieder den alten Auftrag. Neue Aufträge nimmt die Fräse nicht an.

Fehlerursachen

In der Regel handelt es sich um ein Netzwerkproblem, oder einen Bedienfehler des GP-Manager. Stellen Sie sicher, dass Sie unter „Analyse“ -> „GP Fräse“ nachdem Sie den Fräsauftrag gewählt haben auch „Erzeuge Fräsdatei“ wählen.

Fehlerbehebung

- Starten Sie den GP-Manager

- Wählen Sie den Kunden, für den Sie einen Fräsauftrag erstellen möchten über „Projekt“ -> „Bestimmen„, oder erstellen Sie einen neuen Kunden.

- Wählen Sie die GP CAD-Datei, die Sie für die Fräse verwenden möchten durch einen Doppelklick aus.

- Wählen Sie in der neuen Ansicht „Fräsen“

- Im Folgenden Dialog können Sie die Einstellungen für den Fräsauftrag setzen. Mit OK wird die Fräsdatei in den Ausgangsordner geschrieben.

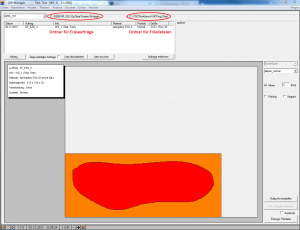

- Wählen Sie „Analyse“ -> „GP Fräse“ hier sollte der neue Auftrag angezeigt werden.

- Wählen Sie den Auftrag durch einen Doppelklick auf das Datum.

- Wählen Sie unten rechts „Erzeuge Fräsdatei„

- Die Datei sollte jetzt zur Fräse übertragen worden sein. Der Auftrag ist jetzt nur noch orange, die Buttons unten rechts sind nicht mehr aktiviert.

- Überprüfen Sie zur Sicherheit manuell, ob der GP-Manager die Fräsdatei auch an die Fräse übertragen hat.

- Die Pfade oben rechts unter „Analyse“ -> „GP Fräse“ geben die Ordner für die Fräsaufträge und die Fräsdateien an.

- Starten Sie CNC Remote und wählen Sie „Datei“ -> „Öffnen“ überprüfen Sie, ob der Pfad hier mit dem Ordner für die Fräsdateien übereinstimmt. Ist der Pfad nicht identisch ist es häufig so, dass GP Fräse die Fräsdatei in einen Temp Ordner schreibt. In diesem Fall liegt ein Netzwerkfehler vor.

- Stellen Sie sicher, dass im folgenden Dialog die Detailansicht aktiviert ist.

- Überprüfen Sie, ob das Änderungsdatum dem Zeitpunkt entspricht, an dem Sie die Fräsdatei erstellt haben.

- Überprüfen Sie, ob der Ordner mit dem in GP Fräse konfigurierten Ordner übereinstimmt.

Fehlerbeschreibung

Die Bürste an der Fräse ist so verschlissen, dass kein genügendes Vakuum mehr erzeugt werden kann und Sie wollen die Bürste selber wechseln.

Sie brauchen:

- 1 x 4 mm oder 5 mm HSS Bohrer

- 1 x Ersatzbürste

- Popnieten (4 mm) sowie passende Unterlegscheiben und eine Nietzange

- Wir empfehlen ausdrücklich die neue Bürste ebenfalls zu nieten. Durch die Vibrationen der Fräse können sich Muttern lösen und in die Fräse fallen. Dies kann zu Beschädigungen der Fräse führen. Sollten Sie trotzdem die neue Bürste mit Schrauben befestigen wollen, tun Sie dies auf eigene Gefahr. Achten Sie in jedem Fall darauf, dass Sie selbstsichernde Muttern verwenden. Außerdem sollten die Schrauben möglichst wenig hervorstehen und einen Senkkopf besitzen. Für Schäden an der Fräse durch eine unsachgemäße Instandsetzung sind Sie selbst verantwortlich.

- 1 x Puksäge oder Heißluftpistole

So wird’s gemacht:

- Demontieren Sie den Bürstentopf von der Fräse.

- Bohren Sie von außen in die Popnieten. Achten Sie darauf beim Bohren den Bürstentopf möglichst wenig zu beschädigen.

- Zerteilen Sie die neue Bürste in passende Stücke, so dass diese von innen in den Bürstenkopf passen, oder nutzen Sie eine Heißluftpistole um die Bürste zu formen.

- Setzen Sie die neue Bürste in den Bürstentopf und bohren Sie die entsprechenden Löcher in die Bürste.

- Legen Sie je eine Unterlegscheibe von der Innenseite um die Popniete.

- Ziehen Sie den Zugdorn des Niets mit der Nietzange heraus, bis dieser abreißt.

Fehlerbeschreibung

Wenn die Fräse die Ruheposition anfährt, fährt sie sofort in den Endschalter.

Fehlerursache

Es ist ein Falscher Wert bei der Ermittlung des Nullpunktes eingetragen worden.

Fehlerbehebung

Haben Sie den Wert für den Nullpunkt im GP Manager ermittelt, müssen Sie diesen mit einem Minuszeichen versehen eintragen. Wenn Sie den Nullpunkt geändert haben und anschließend dieser Fehler auftritt, gaben Sie wahrscheinlich das Minuszeichen vor dem Wert vergessen. Die Fräse löst den Endschalter aus. So stellen Sie den Nullpunkt richtig ein:

- Folgen Sie der Anleitung zur Ermittlung des Nullpunktes

- Stellen Sie sicher, dass das Remoteprogramm auf der Fräse gestartet ist und eine Netzwerkverbindung zwischen dem Fräsrechner und dem Rechner auf dem der GP Manager installiert ist besteht.

- Starten Sie den GP Manager

- Wählen Sie „Analyse„->“GP Fräse„

- Klicken Sie unten rechts auf „Nullpunkt Einstellen„

- Tragen Sie den richtigen Nullpunkt in dem Dialog, der sich im Remoteprogramm öffnet ein.

Fehlerbeschreibung

Das Remoteprogramm zeigt die Fehlermeldung „Kommunikationsfehler Nr. 4 Timout beim Empfang eines Zeichens“.

Fehlerursachen

Der Fehler tritt auf, wenn das Programm keine Verbindung zur Fräse aufbauen kann.

Fehlerbehebung

Häufig tritt der Fehler auf, da das Remoteprogramm bereits gestartet ist. In diesem Fall kann die zweite Instanz des Programms nicht auf die Fräse zugreifen.

- Stellen Sie sicher, dass das Remoteprogramm nur einmal gestartet ist.

- Stellen Sie sicher, dass die Fräse eingeschaltet ist.

- Stellen Sie sicher, dass das COM-Kabel mit der Fräse und dem Computer verbunden ist.

Können Sie diese Fehler ausschließen, kontaktieren Sie den Kundensupport.

Fehlerbeschreibung

Im Fräsprogramm erscheint ein Fehler mit der Meldung Fehler 49.

Fehlerursache

An der Fräse wurde der Notaus-Schalter betätigt. Anschließend wurde das System in der falschen Reihenfolge zurückgesetzt.

Fehlerbehebung

- Notausschalter an der Fräse erneut betätigen.

- Zuerst den Notausschalter an der Fräse durch drehen zurücksetzen.

- Das Fräsprogramm zurücksetzen.