Fehlerbeschreibung

Der Drucker fördert kein weiteres Filament, oder das Filament ist abgerissen.

Fehlerursache

Der Fehler kann auftreten, wenn das Filament innerhalb des Druckkopfes gebrochen ist, oder sich im Druckkopf festgesetzt hat.

Fehlerbehebung

Benötigtes Werkzeug

- 1 x 7 mm Maul-/Gebelschlüssel

- 1 x 16 mm Maul-/Gebelschlüssel

- 1 x 2 mm Inbus Schlüssel

- Schere oder Cutter-Messer

- Wärmeleitpaste

- Kabelbinder (optional)

- Spitzzange (optional)

- Handschuhe (optional)

- Heißluftpistole (optional)

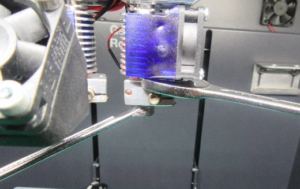

Ausbau des Hotends aus dem Druckkopf

- Heizen Sie das Hotend auf die maximale Temperatur (285° – 290 °C) auf.

Unbedingt einhalten! Andernfalls kann die Thermalbarriere (heatbreak) brechen! - Lösen Sie die Förderbacken und ziehen Sie ggf. das Filament aus dem Druckkopf.

- Lösen Sie die Düse (Gabelschlüssel 7 mm / 16 mm).

- Lassen Sie den Drucker abkühlen und bauen Sie Düse aus. Wenn sich die Düse nicht lösen lässt, heizen Sie den Drucker wieder auf (285° – 290 °C) und schrauben Sie die Düse weiter heraus.

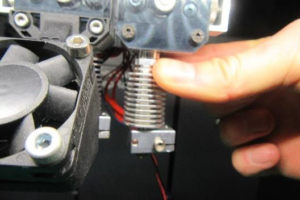

- Lösen Sie die unteren Klemmschrauben mit einem 2 mm Inbus-Schlüssel

- Lösen Sie alle Steckverbindungen des Hotends zum Kabelbaum (entfernen Sie ggf. die Kabelbinder)

- Ziehen Sie das Hotend nach unten heraus (ggf. drehen).

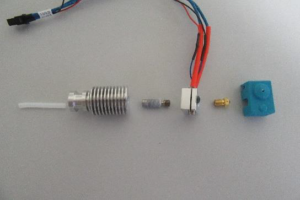

- Zerlegen Sie das Hotend

Sind die Teile stark verschmutzt durch ausgetretenes Filament, können Sie die Teile mit einer Heißluftpistole erhitzen und das weiche Filament entfernen.

Montage des Hotends

- Tragen Sie Temperaturleitpaste auf die lange Gewindeseite der Thermalbarriere auf.

Dieser Schritt ist wichtig, da sich sonst das Filament schon im Kühlkörper erwärmt und zu einem verstopften Hotend führt!

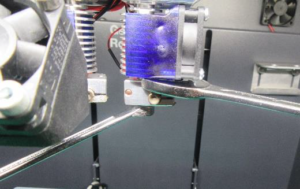

- Schrauben Sie die Thermalbarriere in den Heizblock, bis das Gewinde eben mit dem Heizblock abschließt.

- Schrauben Sie die Düse mit der Hand von der anderen Seite ein.

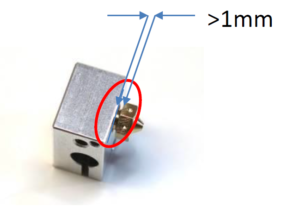

Es sollte ein Spalt von ca. 1 mm zwischen Düse und Heizblock bleiben. Falls nicht, drehen Sie die Thermalbarriere etwas heraus.

Düse in Heizblock mit kleinem Spalt

- TPU 93 ist ein sehr weiches Material, das sich gerne zwischen Filamentschraube und Bowden zur Seite biegt. Dies führt zu Filamentstau und Druckabbrüchen. Die folgende Lösung hilft das TPU optimal zu führen.

Schneiden Sie ein Stück Teflon-Bowden mit AD 4 mm / ID 2 mm ca. 45 mm lang ab. Schneiden Sie ein Ende V-förmig zu. Dies ermöglicht, den Hotend-Bowden bis ganz an die Filament-Schraube zu schieben und den Spalt möglichst klein zu halten.

Schieben Sie den Teflon-Bowden bis zum Anschlag in den Kühlkörper. Der Bowden kann nun noch ca. 1 mm bewegt werden.

Schieben Sie den Teflon-Bowden bis zum Anschlag in den Kühlkörper. Der Bowden kann nun noch ca. 1 mm bewegt werden.- Heben Sie das Pushfit mit einem Werkzeug oder dem Fingernagel an. Dann schieben Sie den Bowden nochmal bis zum Anschlag hinein. Nun sollte sich der Bowden nicht mehr bewegen lassen.

- Schneiden Sie den Bowden so ab, dass er 6 mm aus dem Hotend hervorsteht.

- Führen Sie das Hotend unter leichten Drehbewegungen in den Extruder ein und ziehen Sie die Klemmschrauben fest.

Beachten Sie, dass der Bowden die Filamentschrauben nicht berührt.

- Schliessen Sie alle Steckverbindungen wieder an.

- Heizen Sie das Hotend auf 285° – 290 °C auf.

Wichtig! Montage mit weniger Temperatur führt zu sporadisch verstopften Hotends oder zum Lösen der Teile beim Druck! - Ziehen Sie die Düse gegen den Heizblock fest (Drehmoment 3 Nm!). Danach ziehen Sie den Heizblock gegen den Kühlkörper fest (7 mm und 16 mm Maul-/Gabelschlüssel).

Sollen standardmäßig alle Bestellungen mit dem Status bestellt angezeigt werden, muss das Modul GP Auftragsliste geöffnet werden, auf Bestellt geklickt werden und dann das Modul über den Pfeil zurück, auf der rechten Seite, geschlossen werden.

Das Programm mekrt sich dann die letzte ausgewählte Ansicht.

Es gibt verschiedene Möglichkeiten beidseitig zu fräsen. Ursprünglich ist die Funktion für Leistenbettungen vorgesehen. Sie hat sich aber auch für standardisierte Einlagen bewährt.

Vor der Konstruktion sind einige Dinge zu beachten. Es können nicht alle Einlagen mit jeder Unterseite kombiniert

werden, da einige sich untereinander verschneiden würden. Die Sinnfrage muss natürlich auch gestellt werden. Wenn ein etwas geübter Mitarbeiter die Unterseite in 3-5 Minuten fertig geschliffen hat, ist es dann überhaupt sinnvoll bei individuellen Einlagen, von denen man die Form der Unterseite nicht kennt zu fräsen?

Es gibt folgende Möglichkeiten:

- Man kann eine flache Unterseite erstellen und die Kontur bzw. den Umriss fräsen, um so das bisherige auflegen und anzeichnen einer Brandsohle zu vereinfachen

- Man kann zu einer Einlage eine passende Unterseite auswählen und diese dann fräsen

- Man kann aus einer vorhandenen Einlage eine parallele oder auch modifizierte Fläche erstellen und diese als Unterseite verwenden

Zu 1:

Es kann eine beliebige Einlage gewählt werden. Nachdem die Einlage fertig konstruiert ist, gehen Sie in CAD+ und wählen eine flache Brandsohle aus. Diese kann in den Dimensionen angepasst werden oder siwe wählen eine passende Größe aus. Die Brandsohle noch positionieren und fertig.

Alternativ können Sie aus der Einlage auch eine flache Unterseite (durch einen Klick auf „<< Bibliothek“ mit gehaltener Strg Taste) erstellen und diese dann in den Dimensionen anpassen.

Zu 2:

Sie wählen z.B. die Einlage 2001101 in Gr. 40 und dazu in CAD+ die passende Unterseite (Typ6) auch in Gr.40. Diese Flächen sind aufeinander abgestimmt und passen somit zueinander. Fertig.

Zu 3:

Sie wählen eine beliebige Einlage und konstruieren diese fertig. Geben eine Materialstärke von durchgehend 5 mm ein. Dann gehen Sie in CAD+ und klicken mit gehaltener Shift Taste auf „<< Bibliothek“. Dadurch wird eine parallele Fläche erstellt, die genau 5 mm tiefer ist als die Original Fläche.

Sie können danach natürlich noch die Materialstärke der Einlage anpassen, sollten aber je nach Materialhärte mindestens 3 mm an Dicke belassen. Fertig.

In GpFräse unterscheiden sich Beidseitige Aufträge durch die Farbe. Sie sind etwas heller. Natürlich können diese auch ganz normal als Einlage gefräst werden. Wenn Sie jedoch beidseitig fräsen wollen, müssen Sie die Checkbox für Bettung aktivieren und die genaue Dicke des zu fräsenden Materials eingeben. Die Mindestdicke sehen Sie in der Übersicht zum Fräsauftrag. Wählen Sie die entsprechenden Frässcripts aus und erzeugen Sie die Fräsdateien. Es werden 2 Dateien erstellt (einlage.ncp und einlage_unten.ncp) Diese können dann gefräst werden. Begonnen wird immer mit der Unterseite. Achten Sie bei der Auswahl vom Material auf gerade Kanten. Sonst kann eine richtige Positionierung nicht gewährleistet werden. Die Unterseite wird auf der rechten Seite vom Frästisch angelegt, die Oberseite wie gewohnt links. Neue Fräsen, ab 2011 sollten auch für diese Funktion schon richtig vermessen worden sein. Ältere Modelle sollten vor dem ersten fräsen kontrolliert werden.

Fehlerbeschreibung

In der Bibliothek befinden sich Einlagen. Die Einlagen könne aus der Bibliothek mit dem Namen geladen werden. Öffnet man die Bibliothek mit dem „<< Bibliothek“ Button, wird nur der Name der Einlage, aber kein Bild angezeigt.

Fehlerursache

Der GP Manager hat Probleme bei der Darstellung der Bibliothek, wenn Windows mit der Aero Oberfläche läuft.

Fehlerbehebung

Wählen Sie für Windows eine Darstellung ohne Aero aus. Klicken Sie mit der rechten Maustaste auf eine leere Stelle auf Ihrem Desktop. Wählen Sie im folgenden Menü „Anpassen„. Wählen Sie ein Design ohne Aero Oberfläche.

Schulungsvideo

- Einleitung (0:23 min)

- Öffnen von Messungen (2:36 min)

- Achsen und Stellung (5:39 min)

- Ansetzen der Spitze (9:00 min)

- Glätten (14:41 min)

- Dimensionen (19:08 min)

- Formen (21:37 min)

- Modelle (23:47 min)

- Umfangsmaße (24:42 in)

- Bein (26:35 min)

- Fräsen (27:27 min)

- Drucken (28:13 min)

Fehlerbeschreibung

Der Qualitätszuschlag, der in GP Praxis/GP Filiale angezeigt wird stimmt nicht. Wenn Sie über den Editor einen neuen Preis eintragen wird Ihnen ein unverständlicher Wert berechnet.

Fehlerursachen

Um den Preis zu berechnen benötigt GP Filiale/GP Praxis Informationen aus zwei verschiedenen Quellen. Aus der Differenz wird der Qualitätsszuschlag berechnet.

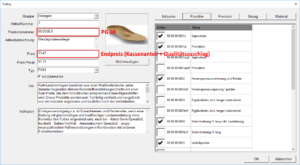

Fehlerbehebung

Mit dem GP Einlageneditor können Sie den Gesamtpreis der Einlage festlegen. Die Zuzahlung der Krankenkasse ist in diesem bereits enthalten.

Die Zuzahlung der Krankenkasse für die einzelnen PG 08 Nummern können Sie der Tabelle unten entnehmen. Alle Preise werden im GP Manager als Bruttopreise also inklusive der USt. von 7 % angegeben.

Beispiel:

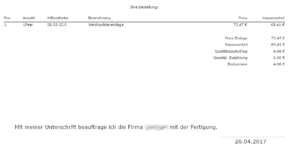

- Die Einlage mit der PG 08 Nummer 08.03.02.0 hat eine Zuzahlung der Krankenkasse in Höhe von 69,41 € (s. Tabelle unten). Die PG 08 Nummer können Sie im Einlageneditor sehen, diese wird angezeigt, wenn Sie eine Einlage bearbeiten (s. Bild „Einlageneditor mit PG 08 und Endpreis“).

- Sie möchten Ihrem Kunden einen Qualitätszuschlag von 4,06 € berechnen.

- Das heißt Sie müssen im Einlageneditor als Preis 73,47 € eintragen (69,41 € + 4,06 €).

Haben Sie die Werte so eingegeben, wird die Rechnung so dargestellt:

Beispiel: Berechnung des Bruttopreises aus dem Nettopreis

Wenn Sie nur die Nettopreise für Ihre Einlagen kennen, berechnen Sie den Bruttopreis vorher wie folgt:

- Nettopreis * 1,07 = Bruttopreis

- Im Beispiel oben: 68,66 * 1,07 = 73,47

Zum aktuellen Zeitpunkt zahlen alle Krankenkassen den gleichen Zuschuss zu Einlagen. Dieser Zuschuss ist in einer Konfigurationsdatei für den GP Manager hinterlegt. Aktuell sind folgende Zuschüsse in der Datei hinterlegt (Stand 27.03.2020)

| PG 08 | Name | Preis (€) |

|---|---|---|

| 08.03.01 | Stützende Einlagen | 66,88 |

| 08.03.02.0 | Bettungseinlagen | 78,09 |

| 08.03.02.1 | Weichpolsterbettungseinlagen | 71,78 |

| 08.03.03.0 | Schaleneinlagen, elastisch | 87,98 |

| 08.03.03.1 | Schaleneinlagen, fest, verformbar | 89,73 |

| 08.03.04.0 | Drei-Backeneinlagen | 121,83 |

| 08.03.06.0 | Stoßabsorber (Fersenkissen) | 18,05 |

| 08.03.06.1 | Verkürzungsausgleich, herausnehmbar | 11,20 |

| 08.99.99.0001 | Suplinations-/Pronationskeil | 4,03 |

| 08.99.99.0002 | Fersenspornausnehmung/-polster icl. Lederbezug | 10,56 |

| 08.99.99.0003 | Rigidusfeder, incl. langer Lederbezug | 25,96 |

| 08.99.99.0004 | Weichbettung, 4/4 – lang, incl. Lederbezug | 11,79 |

| 08.99.99.0005 | Weichbettung, Vorfußbereich, incl. Lederbezug | 6,17 |

| 08.99.99.0008 | Verkürzungsausgleich, fest mit der Einlage verbunden | 5,97 |

Error description

If you try to start a pressure measurement with GP MobilData by clicking onto the „Measure“ button the dialog opens. Afterwards the GP Manager does not respond anymore and has to be restarted.

Cause of error

The GP Manager needs a connection to the actual insoles. Each insole has a small chip with information needed for the measurement. If the GP Manager has a connection to the senders, but not to the insoles, it tires to load this information and waits for a response.

Solution

Please make sure that:

- the insoles are connected to the senders.

- the plug is connected correctly, you should hear a click.

- the insoles are connected to the right sender (L with L and R with R).

If this did’nt solve the problem please contact the GeBioM mbH support.

Fehlerbeschreibung

Startet man eine Druckmessung bei MobilData durch einen Klick auf „Messen“ öffnet sich der Messen Dialog. Anschließend reagiert der GP Manager nicht mehr und muss beendet werden.

Fehlerursachen

Der GP Manager benötigt eine Verbindung zu den Messsohlen. Auf diesen befinden sich Informationen, die für die Messung nötig sind. Wenn der GP Manager nur eine Verbindung zu den Sendern hat, aber nicht zu den Sohlen versucht er diese Informationen zu laden und wartet auf eine Antwort.

Fehlerbehebung

Stellen Sie sicher, dass:

- die Sohlen mit den Sendern verbunden sind.

- die Sohlen richtig eingerastet sind.

- die Sohlen mit dem richtigen Sender verbunden wurden (L mit L, sowie R mit R).

Um Auszuschließen, dass der Fehler an einer der Sohlen liegt testen Sie bitte ein 2. paar Sohlen. Stürzt der GP Manager anschließend nicht mehr ab, ist eine der beiden Sohlen defekt.

Wenn das Problem weiterhin besteht kontaktieren Sie den GeBioM mbH Support.